Sie sind hier: Produktion

Herstellung von Neodym-Eisen-Bor (Nd-Fe-B) Magneten

Neodym-Eisen-Bor ist eine Legierung die hauptsächlich aus den chemischen Elementen Neodym, Eisen und Bor besteht. Außer diesen drei Elementen können noch andere seltene Erden, wie z.B. Praseodym, Dysprosium oder Terbium sowie noch weitere Metalle wie z.B. Kobalt oder Aluminium vorhanden sein.

Die genaue chemische Zusammensetzung von Nd-Fe-B hängt von der jeweiligen Magnetqualität ab. Dy und Tb z.B. dienen dazu die Gegenfeldstabilität (d.h. die Koerzitivfeldstärke HcJ) der sogenannten “Neo” Magnete zu verbessern.

Ein Beispiel für die typische Zusammensetzung eines Nd-Fe-B Magneten ist in der Tabelle weiter unten angegeben:

|

Hauptbestandteile von NdFeB |

Konzentration in Gew.% |

|

Neodym (Nd) |

15% - 32% |

|

Eisen (Fe) |

Rest |

|

Bor (B) |

0.9% - 1.2% |

|

Aluminium (Al) |

0.1% - 0.7% |

|

Niob (Nb) |

0.5% -1% |

|

Praseodym (Pr) |

0 % - 15 % |

|

Dysprosium (Dy) |

0.0% - 12% |

|

Terbium (Tb) |

0.0 % - 3 % |

|

Kobalt (Co) |

0 % - 5 % |

|

Kupfer (Cu) |

0% - 0.5 % |

|

Galium (Ga) |

0 % - 0.5 % |

Typische Zusammensetzung einer NdFeB Legierung

Rohmaterial: Auswahl von Nd, Dy, Fe-B, Fe, Co, Ga und anderen Metallen für das Erschmelzen der Legierung

Vorgehensweise für die Herstellung von Neodym - Eisen - Bor Magneten:

Erschmelzen der Legierung im Vakuum

Das metallische Nd wird zuerst von durch Raffinade von den anderen selten Erd Oxiden in einem so genannten Elektrolyt-Ofen abgetrennt. Anschließend werden Neodym, Eisen, Bor und die anderen Metalle abgewogen und in einem Vakuuminduktionsofen aufgeschmolzen. Alternativ können (aus Kostengründen) auch Vorlegierungen wie Dy-Fe oder Ferro-Bor eingesetzt werden. Die Mischung wird anschließend durch Hochfrequenz - Heizen aufgeschmolzen.

Strip Casting: die NdFeB Legierung wird in Form von Flakes hergestellt

Strip casting und Mahlen

Vereinfacht betrachtet ist die NdFeB Legierung wie ein Kuchenteig für den jeder Hersteller, je nach Magnetqualität, eine andere Rezeptur verwendet. Die erschmolzene NdFeB Legierung wird in Form von Metallbarren abgekühlt oder zu den so genannten “strip cast flakes” auf Raumtemperatur abgeschreckt. Die so hergestellten Metallbarren oder Flakes werden anschließend mit Wasserstoff zerkleinert (HD Technik) und im letzten Arbeitsschritt unter Schutzgas (Argon oder Stickstoff) zu einem etwa 3 µm feinen Pulver weiter gemahlen. Dieses “Neodym Pulver“ wird dann (ebenfalls unter Schutzgas) in eine Form gefüllt, in einem Magnetfeld uniaxial ausgerichtet und mit mechanischem Pressdruck zu einem so genannten Grünling verpresst.

Jet Mahlung: die hohe Geschwindigkeit eines Inertgases ermöglicht die

Herstellung von Mikropartikeln aus NdFeB

Pressen und Ausrichten im Magnetfeld

Es gibt grundsätzlich drei unterschiedliche Verfahren mit Hilfe derer das Pulver gepresst werden kann: isostatisches Pressen, Axialfeldpressen und Querfeldpressen. Für das Axialfeldpressen müssen die Abmessungen des Presswerkzeugs immer etwas größer sein als die Endabmessungen des Magneten, weil sich die geometrischen Abmessungen des Grünlings während dem Sinterprozess logischerweise immer verkleinern.

Das Neodym Pulver wird in die Pressform eingefüllt und wird dann in Anwesenheit eines von außen angelegten Magnetfeldes mechanisch verdichtet. Das äußere Magnetfeld wird dabei entweder parallel oder senkrecht zur Pressrichtung angelegt. Beim Querfeldpressen werden im allgemein bessere Magnetwerte als bei Axialfeldpressen erreicht.

Eine andere Pressmethode ist das isostatische Pressen. Das NdFeB Pulver wird dabei in eine Gummiform eingefüllt und magnetisch ausgerichtet. Die verschlossene Gummiform wird anschließend in einer Flüssigkeit

gleichmäßig nach allen Richtungen (also isostatisch) zusammengepresst. Bei dieser Herstellungsmethode erreicht man die beste Orientierung, es werden somit auch die höchsten Magnetwerte erreicht. Die jeweils angewendete Pressmethode ist von den Eigenschaften der geforderten Magnetqualität abhängig und wird im Allgemeinen vom Magnethersteller festgelegt.

Das von außen angelegte Magnetfeld wird in der Regel mit Spulen erzeugt, die zu beiden Seiten des zu orientierenden Pulvers angebracht sind. Die einzelnen NdFeB Pulver - Partikel richten sich im Magnetfeld entlang der magnetischen Feldlinien aus. Es gilt: je homogener das angelegte Magnetfeld, umso homogener sind die magnetischen Eigenschaften der hergestellten Neodym Magnete. Während dem Pressvorgang im Presswerkzeug wird die magnetische Richtung des Pulvers durch das angelegte Magnetfeld festgehalten. Neodym Magnete haben somit eine magnetische Vorzugsrichtung und werden deshalb als anisotrope Magnete bezeichnet.

Selten Erd Magnete haben eine uniaxiale magnetokristalline Anisotropie, d.h., sie haben eine einachsige Kristallstruktur, die mit der leichten Magnetisierungsrichtung übereinstimmt. Im Fall der Nd2Fe14B Verbindung ist die kristallographische C-Achse die leichte Magnetisierungsrichtung der komplexen tetragonalen Struktur. In Anwesenheit eines äußeren Magnetfeldes erfolgt eine vollständige Ausrichtung der Magnetisierung parallel zur C-Achse, wobei der Magnet zusätzlich noch eine sehr hohe Koerzitivfeldstärke aufweist.

Sintern und Tempern

Der Neodym Grünling wird anschließend gesintert und erreicht nach diesem Fertigungsschritt die finalen Magnetwerte. Der Sinterprozess muss sorgfältig kontrolliert und überwacht werden, die Einhaltung eines genauen Temperatur und Zeitfensters sind dabei zwingend vorgeschrieben. Die Sinterung erfolgt im Vakuum oder in einem sauerstofffreien Schutzgas Atmosphäre (z.B. in Argon). Bereits geringe Mengen an Sauerstoff zerstören die magnetischen Eigenschaften von NdFeB Magneten.

Im Verlauf des Sinterprozesses erfolgt eine Verkleinerung der Magnetabmessungen, weil sich das Pulver weiter verdichtet. Durch diesen Sinterschwund erreicht der Magnet nahezu seine Endabmessungen, der Schrumpfungsprozess ist jedoch oftmals inhomogen (aus einem Ring wird nach dem Sintern z. B. eine Ellipse). Nach dem Sinterprozess ist eine rasche Abkühlung des Magneten notwendig, damit sich keine unerwünschten Fremdphasen bilden. Durch die rasche Abkühlung werden optimale Magnetwerte erreicht. Auf Grund des inhomogenen und anisotropen Sinterschwundes haben die Magnete im Allgemeinen jedoch nicht die exakten Abmessungen die von den Kunden verlangt werden.

Sintern: es werden ausschließlich Vakuum Sinteröfen verwendet um die gewünschten

magnetischen Eigenschaften durch eine adäquate Wärmebehandlung erreichen zu können

Bearbeiten

Im nächsten Schritt werden die Magnete auf die gewünschten mechanischen Abmessungen zurechtgeschnitten. Weil eine mechanische Bearbeitung der Magnete unumgänglich ist, werden die Magnete beim Pressen immer etwas größer hergestellt, d.h., mit größerem Außendurchmesser, kleinerem Innendurchmesser und größerer Höhe bei Ringmagneten. Die mechanischen Toleranzen betragen in der Regel +/- 0,1 mm, engere Toleranzen von +/- 0,05 mm sind zwar ebenfalls möglich, verursachen jedoch deutlich höhere Kosten.

Die Möglichkeit, noch engere Toleranzen zu erreichen ist wesentlich von Form und Größe des Magneten abhängig und kann allgemein nicht zugesichert werden. Es ist zu bemerken, dass Neodym Magnete mechanisch sehr hart sind. Bei dem Versuch, eine Bohrung mit klassischen Bohrern aus Hartmetall durchzuführen, wird man sofort merken, dass das nicht ohne weiteres möglich ist und dass die Bohrer sehr rasch stumpf werden.

Für die mechanische Bearbeitung müssen deshalb Werkzeuge aus Diamant eingesetzt werden (mit Diamant bestückte CNC Sägeblätter, Diamantbohrer usw.). Die NdFeB Schleifspäne und die Bohr- und Schneidabfälle, welche bei der mechanischen Bearbeitung ja immer entstehen, müssen aufwändig mit Kühlflüssigkeit gekühlt werden, weil sie sich andernfalls spontan entzünden können.

Für die Herstellung von quaderförmigen Neodym Magneten ist es oftmals günstiger, hierfür größere Magnetblöcke einzusetzen, die durch isostatisches Pressen hergestellt werden können und diese Blöcke dann in kleinere Neodym Quader mit den benötigten Endabmessungen aufzuschneiden. Dieses ist ein sehr effizientes Verfahren und wird insbesondere für Massenanfertigungen gerne eingesetzt. Es ist unter der allgemeinen Bezeichnung „Scheiben und Würfel“ bekannt.

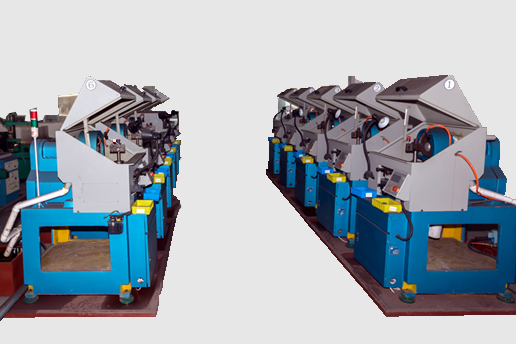

Bearbeitung: Einsatz von mechanischen Bearbeitungsmaschinen zur Herstellung

der gewünschten Formen und Abmessungen

Beschichten

Wenn die geometrischen Endabmessungen der Magnete durch mechanische Bearbeitung erreicht worden sind, werden die Neodym Magnete mit einer zusätzlichen Schutzschicht versehen. Diese beinhaltet gewöhnlich eine übliche Passivierung der Oberfläche oder sie besteht aus einer Ni-Cu-Ni Beschichtung. Andere Beschichtungen sind ebenfalls problemlos machbar.

Es wird dringend empfohlen, für alle Anwendung ausschließlich beschichtete Magnete einzusetzen.

©2016 Copyright by Ningbo Haishu Magnet Maxwell Co., Ltd. All rights reserved.